又一款精密电解加工机床悄然诞生!

新材料、新结构、高要求的金属零部件不仅在航空航天发动机中广泛应用,在民用产品中也日益得到广泛采纳,传统加工技术越来越难以应对。以电解加工、电火花加工、激光加工为代表的特种加工技术作为传统加工技术的有益而又必要的补充得到越来越高的重视。电解加工(ECM)是基于阳极溶解原理将工件加工成形的,加工效率高、工具无损耗、表面质量好、无宏观作用力。优点之突出令从事制造业的人刮目相看,然而,其设备投资大、影响因素多、工艺研发困难等使得其广泛应用受到一定限制。作为长期从事电解加工工艺技术研究的技术人员,个人认为,我国在工艺研究方面应该算是处于国际先进水平,从总体上来看并不输于国际上任何一个国家,然而在设备开发方面却未能走在世界前列,主要是因为电解设备多为针对具体产品开发的专用设备,难以大批量生产,无法通过低价竞争占领市场,因此国内少有人问津。

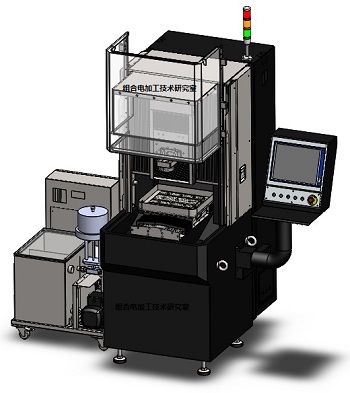

强大的客户需求将会推动电解加工技术的发展和推广应用,实际上,电解加工技术的春天已经悄然来到,今后5至10年内电解加工工艺的应用规模将会显著增加。针对国内工科院校大都开设特种加工课程而缺少试验设备、广大民用企业迫切需要电解加工技术解决新材料、新结构和特殊要求零件的批生产问题。结合多年来的电解工艺研发经验和与企业的技术合作与交流,针对小微零件精密电解加工、人员培训、新材料电解工艺试验等多种需求,设计了一款多功能精密电解加工设备,关于结构设计、外观设计等就不多说了,直接上三维模型图吧。

这个设备,完全可以胜任高校里的工艺研发和学生试验,也能够满足企业对于小型零件的精密电解加工,设备功能齐全,其特色如下:

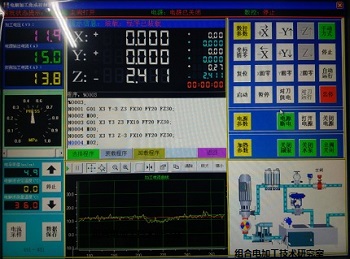

①电解加工的参数都能够得到有效控制,有专用的集成控制系统(运动控制采用“PC+运动控制卡+伺服驱动”的方式构建,开放性好、集成方便,最多可控制6个运动轴;主控制器可对加工电源和电解液系统根据加工过程情况进行远程控制),对于工艺开发、科研试验需要检测的工艺参数都可以自动保存;

②电解液系统简单、有效,电解液更换容易,特别适合于新材料、新结构的可行性工艺试验研究和小微零件的试生产;

③三轴联动,能够满足大多数的零件加工需要。主轴上设计了安装平台,可增加需要的专用装置,比如增加工具阴极旋转轴就可以实现电解磨削加工或者电解铣削加工;

④配置的电解加工电源可以与机床运动轴、电解液系统进行实时匹配输出,实现加工过程的智能控制和短路保护,从而减小杂散腐蚀、提高定域性;

⑤机床采用人造大理石床身,不锈钢和钢化玻璃用于制造防护装置,人性化的外观设计,结合创新开发的集成控制系统,使得该款电解加工设备操作相对简单,工艺开发会更加顺手;

⑥该款电解设备可以选配振动进给系统(阴极装夹总成重量不超过5Kg)、分时匹配系统、旋转导电和旋转通液装置系统等,该设备采用模块化设计,有利于针对特殊产品、特殊用途进行专用设备定制,机床的行程、工作台尺寸、电解液系统和电源容量等可以根据客户需要进行定制;

⑦该设备拥有全部自主知识产权,其中的电解液系统、机床设计、振动进给系统、分时控制系统、智能电源远程控制方法、旋转导电装置、旋转通液装置等均获得国家发明专利,集成控制系统已经申报软件著作权。

该款电解设备从研发到目前已经完成3台份生产,历时两年多。有兴趣的朋友可以联系洽谈哦(Email:ecm@ecmedm.com,微信号:ecmedm)!下图为在客户处完成调试后的设备照片,该设备基本参数如下:X、Y、Z行程分别为: X≥150 mm、Y≥200 mm、Z≥150 mm;智能电源:0~300A;配备集成控制系统。

完成调试的精密电解加工设备

电解加工机床主控界面

精密电解加工设备的研制和生产,我们属于后来者,现在做的电解设备也不去与别人比较,但我们肯定会做得越来越好!曾经一度只专注于电解加工工艺研究,然而随着工艺研究的深入和应用需求的提高,没有对应水平的电解设备已经严重阻碍了电解工艺水平的提高。对于现实中采用电解工艺能否最终实现产品生产的问题,个人认为:好的电解设备占了其中50%的作用,电解工艺和参与人员的作用应该可以占到40%,另外还有10%可以称之为运气,也可以称之为不确定性,这也算得上是电解加工工艺的特色吧。精密电解加工工艺与设备在企业推广的道路还很长,电解加工技术的特殊性使得其推广应用的阻力肯定不小。在此,希望需要选用电解加工工艺的企业负责人能够多一分理解、多一分坚持,坚持、坚持、再坚持,一旦问题解决,将会使得采用电解加工技术生产的产品达到优质高效而又低成本的综合技术经济指标。

祝愿精密电解加工技术能够在生产中发挥越来越重要的作用!

***********************************

- 上一页

- 1

- 下一页